第一章 绪论

1.1 板翅式换热器的发展

1.1.1 板翅式换热器总体发展概述

板翅式换热器首先应用于汽车和航空工业中,20世纪30年代英国马尔斯顿·艾克歇息=尔瑟公司首先生产了铜质钎焊的板翅式换热器,20世纪40年代中期出现了更轻巧的铝质钎焊板翅式换热器,随后研究、生产了更多结构形式的翅片,使其趋于更加紧凑、轻巧,20世纪50年代开始在空气分离设备中应用板翅式换热器,随着冶金、石化工业对空分设备的大量需求以及空分设备大型化的发展趋势,板翅式换热器的研究、实验、设计与制造也得到有力的推进。目前它已广泛应用于航空、汽车、内燃机车、工程机械、空分、石化、制冷、空调、深低温等领域。

板翅式换热器在其初期发展阶段,由于人们对于这种传热表面的传热机理及设计数据缺乏认识,加上结构与制造工艺方面存在许多问题,因此在相当长的一段时间内,仅处于小规模的试验阶段。1942年,美国的诺利斯首先进行了平直形翅片、锯齿翅片、波纹翅片、钉状翅片的传热机理研究,找出几种主要翅片的摩擦因子、传热因子与雷诺数的关系,为后来的研究、设计与应用奠定了基础。1947年美国海军研究署、船舶局、航空局合作在斯坦福大学拟定了系统的研究计划并扩大了研究范围,在1948~1954年间,美国海军研究署公布了22篇关于紧凑式换热表面的实验研究报告。后来凯斯和伦敦两人编著了《紧凑式换热器》,较系统的总结了研究成果,在目前这已成为研究、设计与应用板翅式换热器的基本参考文献。--引自《换热器设计手册》

1.1.2 板翅式换热器在我国的发展

我国板翅式换热器的研究开始于20世纪60年代中期,由杭州制氧机厂、营口通用机械厂、开封空分设备厂、上海第一五金厂等单位研制并相互协作,先后研制了6000、3200、10000[tex]m^{3}/h[/tex]等空分设备上用的板翅式换热器,在制造工艺上虽然取得一些经验,但也存在一些问题,后来机械工业不组织了攻关小组,重点研究制造工艺中的某些关键性问题。1972年,机械工业部系统的总结了研制与攻关的成果,为我国的板翅式换热器的发展打下一个良好的基础。

现在我国已经掌握了成熟的板翅式换热器的设计、制造技术,我们已经拥有自己的设计软件,根据这些软件设计计算的结果,经过实际考核都达到了预期的结果。我们不仅掌握了盐浴炉的钎焊技术,而且自行设计、制造了大型真空钎焊炉,成熟而批量的生产力大、中、小型各种真空钎接的板翅式换热器,我国生产的板翅式换热器不仅完全满足国内各种型号空分设备的需要,而且还有一定数量的出口或满足世界其他厂商的订货。对生产单元尺寸在1000mmX1000mmX6000mm左右,承压能力在2~3Mpa以下的板翅式换热器已不存在问题。但对于石化工业中的某些大型、高压、有相变的多股流板翅式换热器的设计、制造,由于过去这些石化设备基本上都是进口,国内行业没有机遇进行研制,所以这方面有待于开发。--引自《换热器设计手册》

1.2 板翅式换热器数值模拟的发展状况

随着计算流体动力学(Computationall Fluid Dynamics简称CFD)和计算传热学的蓬勃发展,使得采用数值模拟的方法进行传热、传质、动量传递及燃烧、多相流和化学反应等的研究成为可能。

CFD在最近20年中的飞速发展,主要因为板翅式换热器无论分析的方法或实验的方法都有较大的限制,CFD通过引入计算流体力学技术,能使设计思想迅速可视化并以较低成本进行测试,从而大大缩短其从概念到最终实现的时间。

因此,国内的部分学者通过利用CFD对板翅式换热器进行了大量的研究。祝银海针对平直形和锯齿形两种不同翅片类型进行了数值模拟研究。王武林应用SMPLE算法对错列翅片板翅式换热器换热表面的流动及传热进行数值模拟。漆波对低雷诺数下白叶窗翅片内的传热和流动特性进行了数值模拟。

板翅式换热器的传热与流动阻力性能主要决定于翅片的表面特性。 李媛通过稳态试验法,对锯齿形、波纹形、百叶窗形铝翅片表面性能进行了研究,取得了相应的Re-j和Re-f曲线。指出随着雷诺数的增大,翅片表面的传热因了下降,摩擦因了也下降。指出平直翅片的高度对其传热性能有直接影响,翅片间距越大,传热效果越好;锯齿翅片的切开长度越短,传热性能越好;波纹翅片的波幅越大,翅片间距越大其传热效果越好。庞铭采用计算机编程对错位翅片型板翅换热器的传热因子、摩擦因子及翅片结构对传热性能影响进行了数值模拟,并指出在需要较大传热系数的场合,选用高度小、翅片厚度大、有效长度短、间距小的翅片;相反,在需要传热系数较小场合以选用高度大、翅片厚度小、有效长度长、间距大的翅片为宜。李建军通过对油水板翅式换热器进行的性能试验,得到了低雷诺数流动下板翅式换热器翅片侧传热与阻力特性的数据,在此基础上获得了错位翅片传热因子与摩擦系数的准则关系式,传热因子和摩擦系数的最大计算误差分别为62%和1.44%。根据这些准则关系式提出了一个衡量翅片质量的经济系数。--《板翅式换热器的研究进展》

1.3 板翅式换热器的结构与传热机理简述

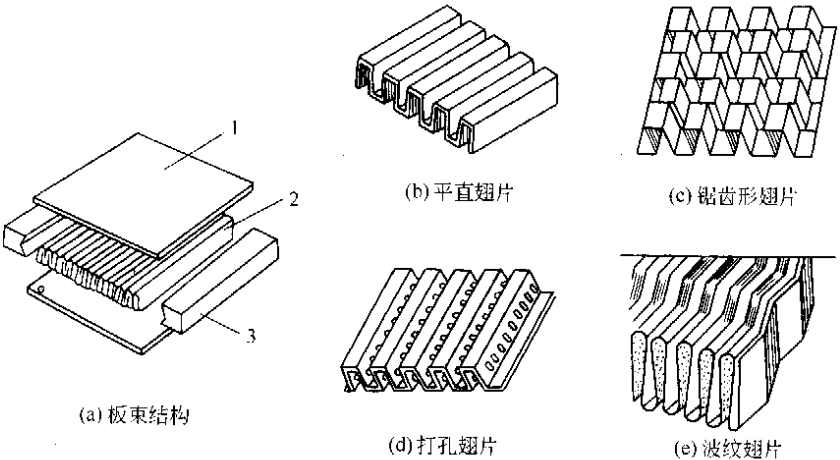

板翅式换热器由两块板片和翅片钎焊在一起,两端以封条紧固形成的流道单元组成。冷热流体在流道中流动,流道间隔布置达到换热的目的。翅片是板翅式换热器的主要结构,也是换热的主要结构。翅片作为换热器的二次表面扩充了换热表面积,同时扰动流体流动,使边界层不断破裂和再生从而达到增强换热的目的。另外,翅片在板片间的支撑和加固作用,提高了板翅式换热器的强度和承压能力。如图1-1(a)

图1-1 板翅式换热器结构及翅片型式

板翅式换热器的翅片形式经过多年的发展,主要的形式有平直型翅片、锯齿型翅片、打孔型翅片和波纹型翅片。如图1-1(b)(c)(d)(e)

平直型翅片由薄金属片冲压或滚轧而成,其换热和流动特性与管内流动相似。相对其它结构形式的翅片,其特点是传热系数和流动阻力系数都比较小。这种翅片一般用于流动阻力要求较小而其自身的传热系数又比较大的场合。平直翅片具有较高的承压强度。

锯齿型翅片可看作是由平直翅片切成许多短小的片段,并且互相错开一定间隔而形成的间断式翅片。这种翅片对促进流体的湍动、破坏热阻边界层十分有效,属于高效能翅片,但流动阻力也相应增大。锯齿型翅片多用于需要强化换热的场合。

打孔型翅片是先在金属片上冲孔,然后再冲压或滚轧成型。翅片上密布的小孔使热阻边界层不断破裂,从而提高了传热性能。打孔有利于流体分布,但同时也使翅片的传热面积减小,翅片强度降低。打孔型翅片多用于导流片及流体中夹杂着颗粒或相变换热的场合。

波纹型翅片是将金属片冲压或滚轧成一定的波形,形成弯曲流道,通过不断改变流体的流动方向,促进流体的湍动、分离和破坏热阻边界层,其效果相当于翅片的折断。波纹愈密、波幅愈大,越能强化传热。

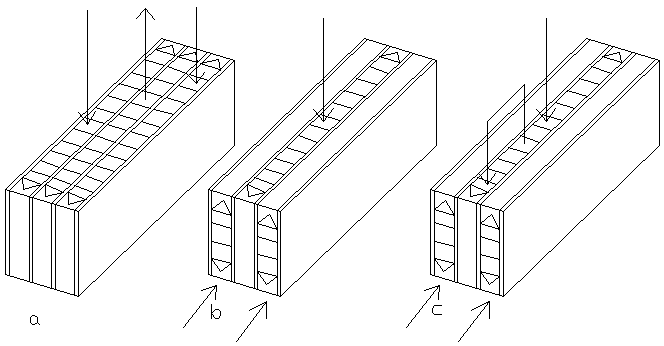

板翅式换热的流动形式又大致可以分为逆流、叉流和叉逆流。如图1-2

图1-2 a. 逆流式 b.叉流式 c. 叉逆流式

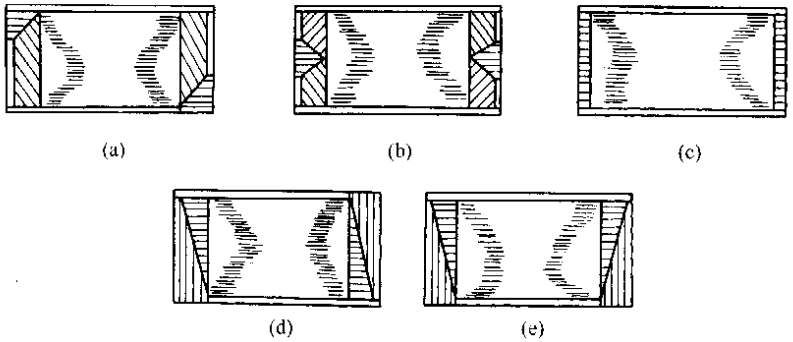

此外,板翅式换热器还有一个重要的结构是导流片。导流片位于流道的入口处和出口处。其作用就是为了引导由进口管经封头流入流道的流体,使之均匀的分布于流道之中,或是汇集从流道流出的流体使之经过封头由出口管排出。导流片尚有保护翅片,壁面通道堵塞的作用。常见的导流片形式如图1-3 。

图1-3 导流片的形式

评论 (0)

评论 (0)